金属撕碎机的能耗指标受设备类型、处理物料特性及生产工艺影响较大,通常可分为以下几类:

一、功率范围与处理能力

1. 小型设备(处理量0.5-2吨/小时)

功率30-100kW,适用于薄型金属板材、线材等低硬度物料破碎,单位能耗约50-80kW·h/吨。

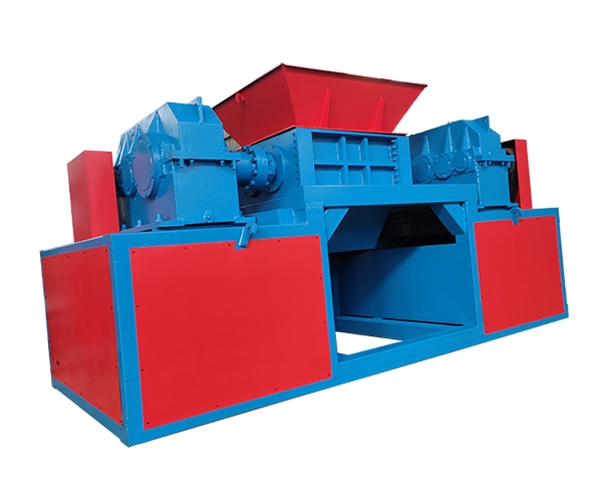

2. 中型设备(处理量2-5吨/小时)

功率100-300kW,可处理汽车外壳、家电壳体等中等厚度金属,单位能耗70-120kW·h/吨,双轴机型比单轴节能15%左右。

3. 重型设备(处理量5-20吨/小时)

功率300-800kW,于破碎钢锭、机械零件等高强度物料,采用液压驱动系统时能耗可达150-250kW·h/吨。

二、关键能耗影响因素

- 材料特性:304不锈钢破碎能耗比铝合金高3-5倍

- 进料规格:500mm厚钢板比200mm板材能耗增加40%以上

- 刀具配置:钻石涂层刀片可降低15%能耗,钝化刀片导致能耗上升30%

- 控制系统:加装变频调速可节省20%-35%电力消耗

三、节能优化方向

1. 热回收系统:利用破碎摩擦热能,可回收15%-25%能耗

2. 预分选技术:金属分类处理降低10%-18%无效功耗

3. 智能控制:负载自适应系统节电率可达12%-22%

行业数据显示,机型通过综合节能改造可降低单位能耗至传统设备的60%,但初期投资成本增加约35%。用户需根据年处理量(建议5000吨以上规模)评估节能改造经济性。ISO 14955对金属破碎机能效分级有明确规定,采购时可要求提供Tier 3以上能效认证。